新能源汽车动力电池包作为新能源汽车的动力来源,其内部包含一系列串、并联单体电池和复杂电路,是新能源汽车的核心部件。为了能够更好的保证电池包的安全使用,防止外界物质侵入和内部电流泄漏,电池包壳体有必要进行密封设计,满足电器设备外壳防护等级要求。电池包的密封一般要达到IP67防护等级,确保电池组不会因进水破坏。因此,电池包的密封设计是保证电动汽车动力系统安全的主要的因素之一。

目前,市场上电池包密封件大致上可以分为3类,分别是橡胶密封件类、胶粘剂类、海绵胶带类。李书鹏等介绍了海绵胶带在电池包壳体密封上主要的考核指标。虽然海绵胶带在电子设备密封和汽车车门密封等方面大范围的应用,但海绵类材料力学性能复杂,其在电池包中密封性能的系统研究尚未被报道。针对非发泡类密封件,李东锋等基于橡胶密封垫片形式提出并分析了3种典型的电池包壳体密封结构的优劣,验证了满足IP66防护等级以上防水要求的密封结构。橡胶密封件在其方面应用广泛,密封要求甚至较电池包更为严格、使用工况更加恶劣,因此橡胶密封件完全可用于电池包密封。随着电动汽车产量的提高及主要车型的系列化,橡胶密封件将以其可重复利用、密封可靠和装配方便的优点受到青睐。

本工作将通过有限元仿真分析与试验相结合的方法,研究两种截面结构(方案1为非对称结构,方案2为对称结构)的新能源汽车动力电池包壳体用橡胶密封件的力学性能,获得橡胶密封件的应变与接触应力分布,并通过密封防水试验对橡胶密封件实际密封效果做验证,为橡胶密封件设计和使用提供依据。

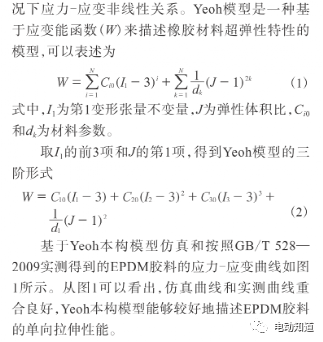

电池包壳体橡胶密封件采用的三元乙丙橡胶(EPDM)胶料的邵尔A型硬度为50度,弹性优异,耐水和油等介质性能好。采用Yeoh本构模型描述橡胶材料在大变形情

为在保证密封效果的同时便于批量安装,电池包橡胶密封件形状应与电池包外边缘吻合,且每隔一定距离设定安装孔,安装孔内部有金属环以限制橡胶密封件压缩量,防止过度压缩。图2示出了试验用电池包壳体橡胶密封件外形,其有内凹与外凸两种拐角,有代表性。本研究通过截面结构设计来确保电池包上下面板对橡胶密封件的挤压接触。图3示出了两种方案橡胶密封件的截面结构,图4为两种方案橡胶密封件样段。

橡胶密封件的力学性能必然的联系到其使用性能,通过试验与有限元仿真分析,可确定橡胶密封件样段的力学性能,以评估橡胶密封件的密封性能。

基于橡胶密封件样段建立几何模型,以Yeoh模型(拟合参数见图1)对橡胶密封件样段进行受力分析,获取橡胶密封件样段在上下平板压缩下的力学响应。

从图5能够准确的看出,与方案2橡胶密封件样段相比,方案1橡胶密封件样段的刚度更小,可以允许更大的装配或制造公差。但方案1橡胶密封件所用的胶料和金属材料远多于方案2橡胶密封件:方案1橡胶密封件每200mm的质量为19.8g,方案2橡胶密封件仅为6.75 g。

从图5还能够准确的看出,有限元仿真结果与实测结果相差很小,有限元仿真能够比较好地分析和预测橡胶密封件的力学性能。

图6和7示出了有限元仿真获得的两种方案橡胶密封件样段在设计压缩率下的应变和接触应力分布情况。

从图6和7能够准确的看出,方案1橡胶密封件样段的最大应变与方案2橡胶密封件样段非常接近,但方案1橡胶密封件样段的最大应变在底部,而方案2橡胶密封件样段的最大应变在直条密封筋与环形密封筋交接处。方案1橡胶密封件样段上部因存在6条密封筋,筋上最大接触应力较小,约为1. 8 MPa;底部密封筋接触应力较大,约为2. 9 MPa。方案2橡胶密封件样段因上下面结构对称,密封最薄弱区域最大接触应力为3. 2 MPa。因此,方案2橡胶密封件的截面结构有利于提升密封性能,并保持长久的密封效果。

由于密封问题的复杂性,目前还缺乏判定橡胶密封件密封可靠性的标准,只能通过试验来验证橡胶密封件的密封效果。为测试橡胶密封件能否满足防水要求,采用2块平板的夹具代替电池包壳体,夹具上开有与橡胶密封件安装孔对应的通孔,通过螺栓和螺母对夹具做固定。利用遇水变色的试纸(遇水变色,水挥发后颜色仍然保留)检测是否有水进入夹具内部。

试验前,在夹具对应的橡胶密封件内边缘处粘贴试纸,试纸将密封边缘处所有有几率发生泄漏的点都铺设完成后,将橡胶密封件按孔位装配在夹具之间,通过螺栓螺母连接、固定,在夹具间形成密封。将夹具缓慢浸入深1. 5 m的水中开始试验,静置168 h后取出。擦去夹具外表水分后打开,观察试纸是否有颜色变化,确定夹具内部是否有水浸入。

图8示出了夹具在水中的状态及试验后从水中取出时的状态。从图8能够准确的看出,由于浸泡时间(168 h)过长,暴露在水中的螺栓和螺母发生了锈蚀。

图9示出了浸泡试验前后的橡胶密封件。从图9能够准确的看出,橡胶密封件内侧的试纸没有变化,证明水没有浸入到夹具内部,橡胶密封件的密封性能合格。两种方案橡胶密封件均能够完全满足在浸水168 h后,夹具内部没有浸水,仍保持良好的密封性能。

两种方案橡胶密封件虽然在接触应力大小与分布上存在一定的差异,但都拥有非常良好的密封效果。方案1橡胶密封件能够给大家提供更多的变形空间,更好地适应电池包壳体的变形和翘曲等,但其上下面不对称,造成上下面的接触应力差异较大。从密封角度看,橡胶密封件上下面的密封要求是相同的,其不对称的结构可能会造成其中一面的密封性能较弱,对整体密封性能不利。

为进一步验证方案2橡胶密封件的极限工况,在橡胶密封件周边增加金属垫片控制加载量。根据结果得出,在压缩率只有10%(压缩量为0. 32 mm)的情况下,橡胶密封件依然能够保持在1. 5 m水深下168 h不泄漏的密封性能。

方案2橡胶密封件样段在10%压缩率下的应变与接触应力有限元仿线橡胶密封件最大主应变为20%,密封筋上最小接触应力为1. 6 MPa。方案2橡胶密封件也具有较大的公差包容性。方案1和2橡胶密封件具有1. 5 m水深下168 h不泄漏的密封性能,其密封性能远超IP67防护等级要求(1 m水深下0. 5 h不泄漏)。但电池包壳体橡胶密封件的使用是长期的,如何确保橡胶密封件在安装后数年乃至数十年仍就保持密封性能是下一步研究的重点。

(1)采用截面非对称结构橡胶密封件虽然可提供更大的变形,更好地适应较大的电池包尺寸公差,但是非对称结构橡胶密封件上下密封面接触应力差别很大,接触应力较小的一侧不利于提高密封性能;截面对称结构橡胶密封件上下面接触应力相同,有利于提升整体密封性能。

(2)截面非对称结构和对称结构橡胶密封件均能够在1. 5 m水深下168 h不泄漏。

(3)截面对称结构橡胶密封件在压缩率为10%、最小接触应力为1. 6 MPa条件下依然能够在1. 5 m水深下168 h不泄漏,密封性能良好。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。